解决方案概览

1. 基于过去的经验,绝大多数企业实质上一直在“可见的空间”中进行投入(扩产能),形成了很大的存量;现在要考虑的并不是如何继续去投资增量,而是如何将存量的能力释放出来, 这需要在“不可见空间(数字化空间)”中去探索。可以以生产线数字化模型的构建,突破“不可见空间”的潜在机会空间,利用“数据”这个全新的生产要素,来构建和的持续强化企业在全球工业中的综合竞争能力。

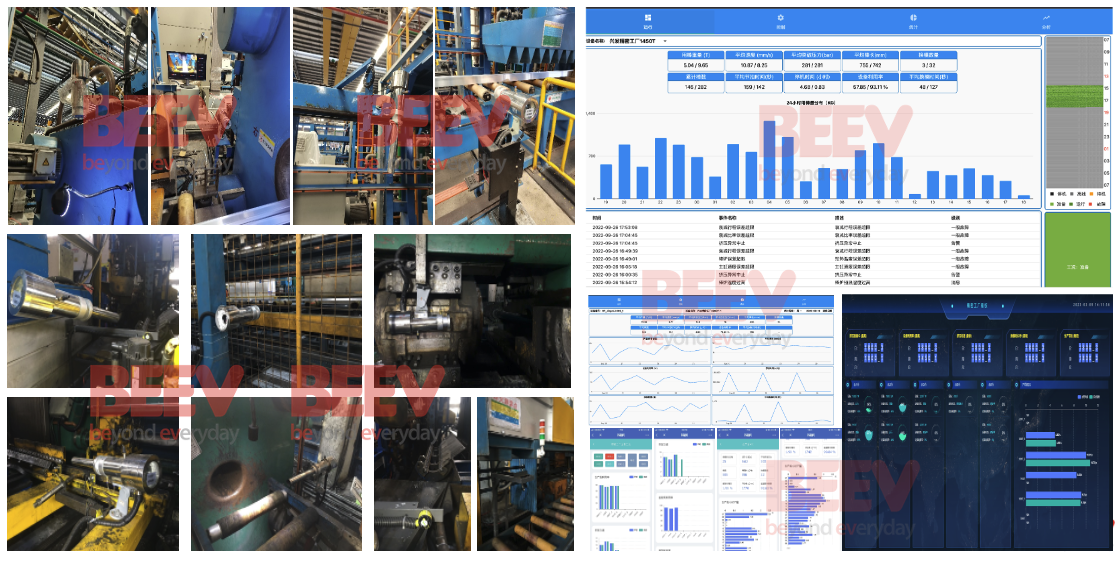

2. 兴发铝业是建筑型材的龙头企业,随着市场需求的变化,建筑型材的产能日趋过剩,而工业型材的产品需求快速增长。是淘汰落后产能重新建厂,还是在改造老旧的生产线以适应新的市场变化?兴发选择了后者。

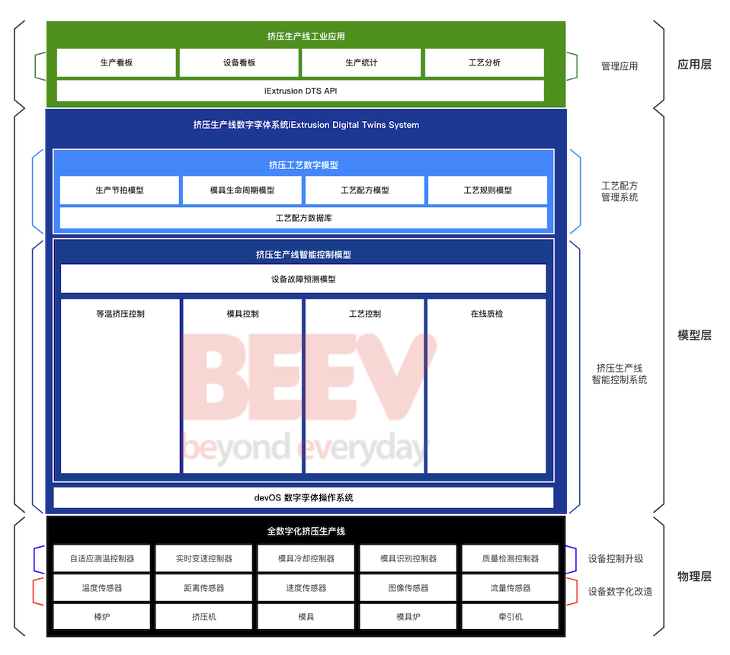

3. 数字孪生(Digital Twins)是充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间即数字信息维度的空间中完成映射,从而反映相对应的实体设备的全生命周期过程。 数字孪生是一种超越现实的概念,可以被视为一个或多个重要的、彼此依赖的装备系统的数字映射系统。 BEEV定义的挤压生产线数字孪体系统是将实体的挤压生产线,包括棒炉、挤压机、牵引机、模具炉、模具等核心挤压生产设备、 生产原材料和关联的工艺、管理要素,基于挤压工艺原理,利用数字建模的方式所形成的多维度、多设备、全工艺、全流程的挤压生产线数字孪体模型。